УДК 681.5

АНАЛИЗ СОСТОЯНИЯ ВОПРОСА В ОБЛАСТИ ПРИМЕНЕНИЯ ТЕХНИЧЕСКОГО ЗРЕНИЯ ДЛЯ ДЕФЕКТОСКОПИИ

ANALYSIS OF THE STATE OF THE QUESTION IN THE FIELD OF TECHNICAL VISION FOR DEFECTOSCOPY

Журо Дмитрий Владимирович, Северный арктический федеральный университет им. М.В. Ломоносова, г. Архангельск

Захаров Максим Владимирович, кандидат технических наук, заведующий кафедрой автоматики, робототехники и управления техничекими системами, доцент, Северный арктический федеральный университет им. М.В. Ломоносова, г. Архангельск

Zhuro. D.V., d.zhuro@narfu.ru

Zakharov M.V., m.zakharov@narfu.ru

Аннотация. В статье рассмотрена концепция технического зрения, применимая к дефектоскопии на производстве. Выполнено описание нейронной сети, описан алгоритм дефектоскопии с применением машинного зрения в присутствии оператора и без его участия.

Summary. The article discusses the concept of technical vision applicable to industrial flaw detection. A description of a neural network has been made, a flaw detection algorithm using machine vision in the presence of an operator and without its participation has been described.

Ключевые слова: дефектоскопия, техническое зрение, анализ, нейронные сети.

Keywords: defectoscopy, technical vision, analysis, neural networks.

Дефектоскопия – это поиск дефектов с помощью неразрушающих методов контроля, который обеспечивает заданный уровень надежности, позволяет добиваться увеличения долговечности с высокой эффективностью и производительностью [1].

Прежде всего, нужно определить, как с помощью технического зрения реализуется дефектоскопия.

Техническое зрение одно из научных направлений искусственного интеллекта, реализуемое с помощью нейронных сетей. Нейросети сегодня – одна из самых современных творческих и интересных областей знаний. Нейронные сети способны решать задачи, с которыми другими способами никак не справиться [2].

Лучшее сравнение – человеческий мозг. Такая связка процессоров позволяет решать задачи, требующие аналитические вычисления, какие совершает реальный мозг. Самыми распространенными задачами являются:

- классификация (группировка объектов в соответствии с их общими признаками);

- регрессия (нахождение зависимости математического ожидания случайной величины от одной или нескольких других случайных величин);

- предсказание (возможность предсказывать следующий шаг).

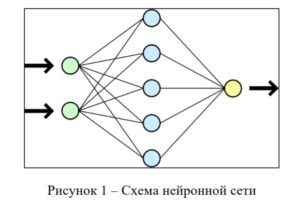

Самую простую нейросеть можно представить всего из 2 нейронов, входящего и выходящего. Однако для наглядности, возьмем достаточно стандартную схему нейронной сети (рисунок 1). На входной слой подаются исходные параметры задачи. Далее они переходят на синапсы (скрытый слой посередине). У каждого такого элемента есть один параметр – вес (чем больше значение, тем больше изменится окончательное значение). Благодаря скрытому слою, входная информация меняется, и происходит это, обычно, большое количество раз (зависит от задачи). И, как итог, получается один нейрон, который и является ответом на решаемую задачу.

На нейронных сетях и основано техническое зрение, которое применяется для дефектоскопии. С его помощью производится контроль материалов и изделий, что в свою очередь имеет огромное значение на этапе определения качества продукции и находит применение в самых разных сферах производства. Оптические методы на данный момент являются одним из самых распространенных способов.

На нейронных сетях и основано техническое зрение, которое применяется для дефектоскопии. С его помощью производится контроль материалов и изделий, что в свою очередь имеет огромное значение на этапе определения качества продукции и находит применение в самых разных сферах производства. Оптические методы на данный момент являются одним из самых распространенных способов.

Примером работы такой системы может послужить алгоритм программного обеспечения для дефектоскопии:

- захват изображения с камер;

- получение оператором на его рабочем месте изображений в режиме реального времени с камеры, оснащенной ультрафиолетовым источником света;

- произведение обработки получаемых с камеры данных и проведение анализа над ними для определения наличия дефектных изделий на конвейерной ленте;

- в автоматическом режиме происходит обнаружение и маркирование элементов, имеющих дефект, поле чего происходит оповещение оператора и остановка движения конвейера;

- сжатие исходного изображения и преобразование его в бинарный вид;

- сохранение этих двух изображений в базу;

- получение команды от оператора о продолжении работы конвейера при отсутствии дефектных образцов;

- при желании поиск и просмотр оператором записанных данных и сообщений в базе.

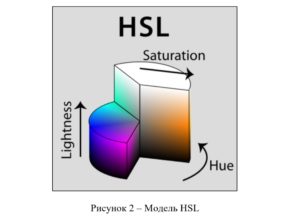

Перед использованием системы, оператор обязан обучить нейронную сеть, используя существующие изображения материала с дефектами. После считывания происходит обучение нейросети и калибровка по цветовым и яркостным параметрам примера. В процессе обучения, оператор выделяет области на изображении в которые попадают дефекты. Программное обеспечение в автоматическом режиме фильтрует области и определяет значения цвета, насыщенности и яркости. В этом процессе применяется цветовая модель HSL [3], представленная на рисунке 2. Также, системой определяется не только цветовой диапазон, но и фильтры размеров дефекта. После этого, все введенные настройки сохраняются.

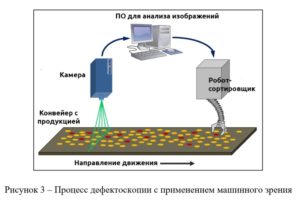

При другом раскладе, когда процесс полностью автоматизирован, сигнал оператору не поступает, а передается на манипулятор или другое устройство, устраняющее дефектные образцы. Визуализация такого процесса представлена на рисунке 3.

Список литературы

1. ДЕФЕКТОСКОПИЯ [Электронный ресурс] – Электрон. дан. – Российская академия естествознания: 2016–2020. – Режим доступа: https://scienceforum.ru/2014/article/2014006822, свободный (дата обращения: 01.06.2020). – Загл. с экрана.

2. Учебник – Нейронные сети [Электронный ресурс] : [офиц. сайт] / Учебник – Россия :2009. – Режим доступа: https://neuralnet.info/book/ свободный (дата обращения : 05.01.2019). – Загл. с экрана.

3. Гонсалес Р., Вудс Р. Цифровая обработка изображений [Текст]. – М.: Техносфера, 2005. – 1072 с.