УДК 543 + 547

DOI 10.24411/2658-3569-2019-14008

НОВЫЕ ПОДХОДЫ К РАЗРАБОТКЕ ПЕРСПЕКТИВНЫХ ЭНЕРГОЕМКИХ МАТЕРИАЛОВ

NEW APPROACHES TO THE DEVELOPMENT OF ADVANCED ENERGY-INTENSIVE MATERIALS

Свиридов Александр Федорович, кандидат химических наук, доцент, ООО «Финкраска М», главный специалист, г. Москва

Нугманов Олег Кагарманович, кандидат химических наук, старший научный сотрудник, Казанский национальный исследовательский технологический университет, г. Казань

Балоян Бабкен Мушегович, доктор технических наук, профессор, Филиал «Угреша» государственного университета «Дубна», г. Дзержинский

Шаповалов Дмитрий Анатольевич, доктор технических наук, профессор, ФГБОУ ВО Государственный университет по землеустройству, г. Москва

Холин Родион Николаевич, аспирант, ФГБОУ ВО Государственный университет по землеустройству, г. Москва

Sviridov A.F., saf54@mail.ru

Nugmanov O.K., nugmanovok@rambler.ru

Baloyan B.M., bbaloyan@gmail.com

Shapovalov D.A., shapoval_ecology@mail.ru

Kholin R.N., rodion8049494@yandex.ru

Аннотация: В научной статье подробно рассматриваются основные проблемы современной науки в области разработки перспективных энергоемких материалов. Авторами статьи проведен анализ каждой из проблем и на основании предварительно полученных результатов выведены положения и закономерности, реализация и достижение которых могут способствовать решению каждой из представленных проблем, а именно: разработке и внедрению технологии крупнотоннажного производства очищенной целлюлозы из лубяных культур на основе предложенного в статье термомеханохимического способа активации в ходе щелочной варки целлюлозного полуфабриката; созданию и внедрению промышленной технологии получения химически модифицированной среднеазотной нитроцеллюлозы; разработке непрерывной схемы производства энергоемких материалов на основе химически модифицированной среднеазотной нитроцеллюлозы с более высокими физико-механическими и эксплуатационными характеристиками.

Summary: In the article are presented the main problems of modern science in the development of promising energy-intensive materials. In the article were analyzed each of the problems and on the basis of preliminary results derived provisions and patterns, the implementation and achievement of which can contribute to the solution of each of the problems by the authors, included the development and introduction of technology of large-tonnage production of purified cellulose from bast crops on the basis suggested in the article termo mechanical chemical activation during alkaline cooking of cellulosic prefabricated; development and implementation of industrial technology for obtaining chemically modified medium nitrogen nitrocellulose; development of a continuous scheme for the production of energy-intensive materials based on chemically modified medium-nitrogen nitrocellulose with higher physical, mechanical and operational characteristics.

Ключевые слова: энергоемкие материалы,целлюлозное сырье,нитроцеллюлоза, химические соединения.

Keywords: energy-intensive materials, cellulose raw materials, nitrocellulose, chemicals.

В последнее десятилетие в силу ряда обстоятельств отечественная научно-инженерная мысль при разработке перспективных энергоемких материалов столкнулась с рядом довольно серьезных проблем, которые требуют быстрого и адекватного решения.

К этим проблемам следует отнести:

1. Внедрение альтернативного отечественного целлюлозного сырья [1] при производстве среднеазотной (N = 12,0%) нитроцеллюлозы (НЦ) из целлюлозы сезонных растений взамен импортируемой хлопковой целлюлозы (ХЦ).

2. Химическая модификация нитроцеллюлозы, как эффективный способ уменьшения (практически до нуля) способности среднеазотной нитроцеллюлозы к автокаталитическому разложению во влажной среде при значительно меньшем вводе стабилизаторов химической стойкости.

3. Полная аморфизация кристаллических областей НЦ при ее химическом модифицировании.

4. Повышение сродства модифицированной НЦ к высокоэнергетическим наполнителям нитроаминного типа.

Рассмотрим более подробно сформулированные выше проблемы, требующие адекватного решения.

1. В части замены традиционно используемого до настоящего времени хлопкового линта, закупаемого преимущественно в Казахстане, Узбекистане и Таджикистане на отечественное целлюлозосодержащее сырье — льняное волокно — большую работу провело предприятие ООО «АПК «Вологодчина» (руководитель: Луканин Е. А.).

Наличие у АПК «Вологодчина» высокопроизводительного импортного оборудования с высокой степенью автоматизации производственных процессов и высококвалифицированной команды специалистов обеспечило в основном решение этой сложной научно-технической задачи. Объем производимой предприятием целлюлозы составляет 2000 т/год с существенным потенциалом роста при наличии гарантированных государством заказов.

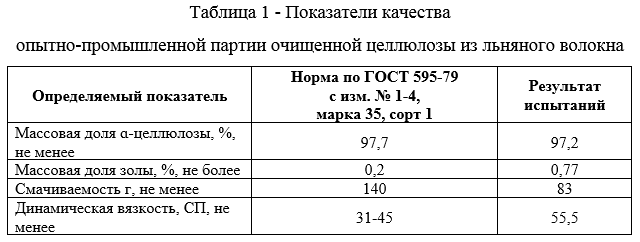

Показатели качества (определены сотрудниками ФКП «ГосНИИХП»

г. Казань) опытно-промышленной партии очищенной целлюлозы из льняного волокна, произведенной в начале 2018 г приведены в Таблице 1.

Если сравнить значения физико-химических показателей очищенной льняной целлюлозы из табл. 1 с нормами соответствующих показателей для первого сорта хлопковой целлюлозы, марки 35, приведенные в первом столбце табл. 1 (ГОСТ 595-79 с изм. № 1-4), хорошо видно, что по такому показателю, как массовая доля ɑ-целлюлозы, льняная целлюлоза совсем немного, но все же уступает хлопковой.

При сопоставлении значений массовой доли золы или смачиваемости очищенной льняной целлюлозы с нормами аналогичных показателей, указанные в ГОСТ 595-79 для марки 35, первый сорт, видим, что эти характеристики также ниже. Напрашивается вывод, что необходимы дополнительные усилия специалистов АПК «Вологодчина» для доведения вышеупомянутых показателей до норм, которым соответствует хлопковая целлюлоза.

По несколько другому технологическому пути пошла группа научных специалистов из Казани (автор проекта О.К. Нугманов [1]), которая смогла интенсифицировать процесс щелочной варки, предложив термомеханохимический способ делигнификации и химического разложения пентозанов, пектина, других нецеллюлозных примесей до растворимых в воде низкомолекулярных соединений из недревесного целлюлозного сырья.

Этот способ реализован в рамках экструзионной технологии (в одно- двушнековых машинах). Предложенная этой группой технология получения целлюлозы отличается высокой эффективностью за счет совмещения в одном аппарате химического, температурного и механического воздействия на целлюлозный полуфабрикат, а также низкомодульностью процесса очистки.

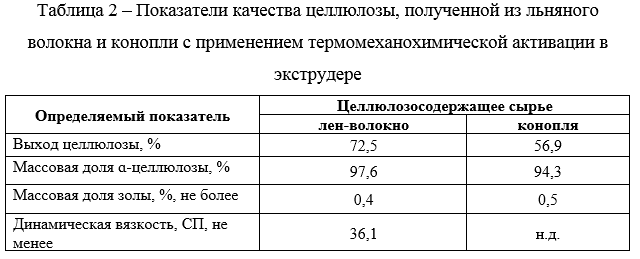

Некоторые, наиболее важные показатели качества целлюлозы, полученной из льняного волокна и конопли (рассматривается рядом специалистов как еще одно перспективное целлюлозосодержащее сырье) с применением термомеханохимической активации в экструдере, как ключевой стадии технологического процесса, сведены в Таблице 2 [1].

Если сравнить наиболее важные показатели качества целлюлозы, выделенной из льняного сырья: 1) содержание ɑ-целлюлозы, 2) массовая доля золы и 3) динамическая вязкость, полученных при анализе образцов предприятия ООО «Вологодчина» и казанской группы специалистов, то хорошо видно, что значения данных характеристик у целлюлозы, полученной с использованием термомеханохимической активации на стадии щелочной варки, выше и практически идентичны данным показателям качества хлопковой целлюлозы по ГОСТ 595-79, с изм. № 1-4.

Помимо льняного волокна источниками целлюлозосодержащего сырья могут выступать другие травянистые растения (лубяные, злаковые, крестоцветные и мятликовые культуры, в частности — конопля, рапс, донник, люцерна, подсолнечник, камыш и др.), которые отличаются высоким выходом биомассы и освоенной культурой их возделывания. Лен, рапс и подсолнечник выращиваются во многих регионах РФ и через несколько месяцев после посадки готовы к технологическому использованию. Понятно, что расширение сырьевой базы необходимо для того, чтобы свести к минимуму риски связанные с влиянием природных условий произрастания травяных культур в различных климатических зонах РФ [2].

В зависимости от источника поступления недревесное сырье можно разделить на три условные категории:

— отходы сельского хозяйства — солома различных видов, стебли хлопчатника (гузапая), багасса;

— промышленное сырье с плантаций (однолетнее сырье) — конопля, лен, хлопковый линт, джут, кенаф;

— многолетнее недревесное сырье — тростник, бамбук, мискантус.

Для сырья из отходов сельского хозяйства характерны низкая стоимость и среднее качество полуфабриката. Из однолетнего недревесного сырья можно получить целлюлозу хорошего качества, но с более высоким уровнем затрат на сырье по сравнению с сырьем из сельскохозяйственных отходов [3].

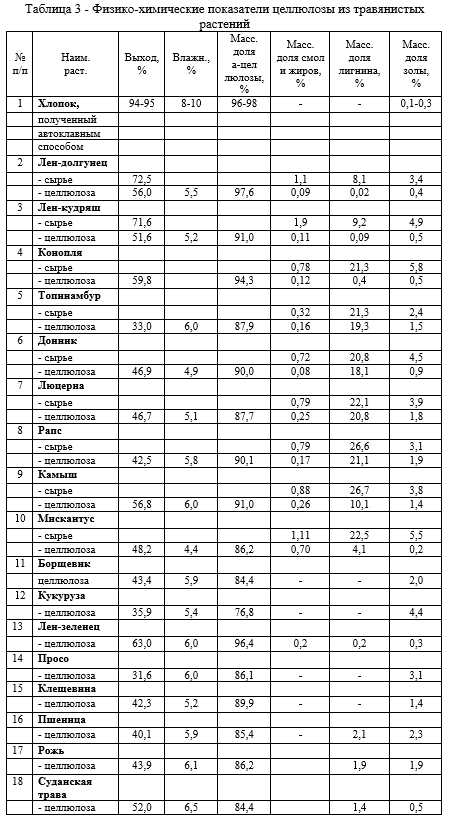

Качественные характеристики травяной целлюлозы, полученной термо-механо-химическим (низкотемпературным) способом, приведены в Таблице 3.

Анализ данных таблицы 3 показывает, что выход целлюлозы из волокон травянистых культур варьируется от 31,0 до 72,0%, массовая доля α- целлюлозы от 86 до 92 %. Наибольший выход целлюлозы наблюдается у лубяных культур льна и конопли (56,9% и 60,0% соответственно), наименьший у проса — 31,6 %. В процессе термомеханохимической активации в зависимости от вида исходного сырья удаляются нецеллюлозные примеси такие как смолы и жиры от 50 до 83 %, минеральные вещества 37-90 % и лигнин от 6 до 74 %.

Остается только вопрос о скорейшем внедрении промышленного производства по данной технологии.

2. Склонность среднеазотной нитроцеллюлозы к автокаталитическому разложению обусловлено ее «родовой» меткой — наличием остаточных гидроксильных групп в глюкопиранозном кольце.

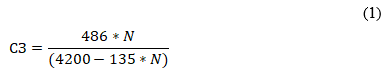

Принимая во внимание, что глубина нитрации целлюлозы, выраженной в весовых процентах содержания азота (N), связана со степенью замещения (СЗ) соотношением:

нетрудно определить, что для N = 12% степень замещения составляет 2,26.

Именно 0,74 гидроксильной группы на одно элементарное звено нитроцеллюлозы будет тем лиофильным центром притяжения молекул воды, который будет «запускать» процесс автокатализа — самоускоряющееся отщепление нитратных групп, которые в присутствии воды будут моментально образовывать азотную кислоту — катализатор дальнейшего разложения нитроцеллюлозы.

Для предотвращения этого самоускоряющегося процесса и вводятся стабилизаторы химической стойкости — производные мочевины, эффективно связывающие как двуокись азота, так и азотную кислоту [ 4 ].

Если мы каким-либо образом конверсируем эти остаточные гидроксильные группы, например, путем химического превращения переведем их в другое функциональное состояние, то естественным образом существенно снизим количество ее ввода при получении энергоемких материалов.

Решение, как это часто случается при разработке составов с улучшен-ными характеристиками, пришло из другой химической подотрасли, в данном случае связанной с производством лакокрасочных материалов.

Для существенного улучшения эксплуатационных характеристик лаковых пленок на основе нитроцеллюлозы, а именно: снижения гигроскопичности, повышения влагостойкости, износостойкости и светостойкости лаковых покрытий со второй половины 20 века за рубежом (Западная Европа, США) стали в качестве лаковой основы использовать химически модифицированную нитроцеллюлозу – нитроуретан.

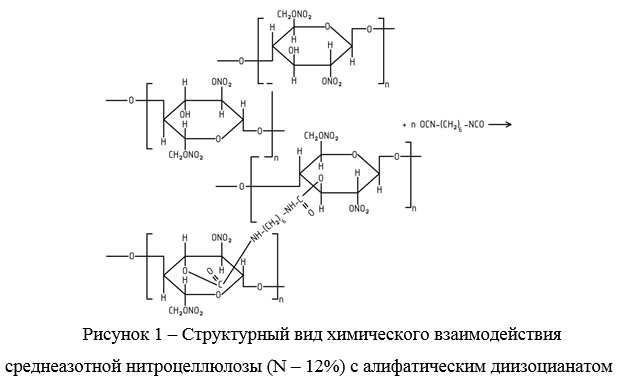

Модифицированный полимер является продуктом взаимодействия лакового коллоксилина с алифатическим диизоцианатом, в ходе которого гидроксильные группы превращаются в уретановые (Рисунок 1).

Анализ полученных экспериментальных данных, приведенный в одной из последних отечественных работ в этом направлении [5], убедительно показал существенное улучшение (на порядок) такого показателя, как стойкость пленки к статическому воздействию воды.

Таким образом, ввод в нитроцеллюлозу, которая высушена до постоянного веса и диспергирована в среде органического разбавителя, алифатического диизоцианата, например: гексаметилендиизоцианата в стехиометрическом соотношении, приведет к образованию нитроуретана с практически полным исчезновением остаточных гидроксильных групп согласно формуле:

3. Химическая модификация среднеазотной нитроцеллюлозы имеет еще одно важное следствие — в результате активного взаимодействия алифатического диизоцианата с остаточными гидроксильными группами по всей полимерной матрице внедрение молекул этого вещества в пространство между полимерными цепями и образование уретановых связей, в том числе в кристаллических областях азотнокислого эфира целлюлозы.

Это приводит к нарушению трехмерной упорядоченности макромолекул нитроцеллюлозы ввиду появления между ними объемных заместителей.

Другими словами, образование трехмерной сетки полиуретановых сшивок в первоначально существовавших кристаллических областях способствует практически полной аморфизации этих областей в нитроцеллюлозном полимере.

Данный факт легко обнаружить, привлекая для изучения этого явления метод рентгеновской дифракции в больших углах — прямой и наиболее информативный метод изучения структурных перестроек в ходе получения и последующей переработке нитроцеллюлозы [6].

Для подтверждения факта аморфизации нитроцеллюлозы при ее химической модификации, еще до введения активных пластификаторов, были подготовлены образцы коллоидных растворов среднеазотной нитроцеллюлозы в органическом разбавителе (ацетон) с промышленным диизоцианатом.

Данное химическое соединение представляет собой органическую жидкость с содержанием сухого остатка в количестве 20-22%.

Для повышения диффузии диизоцианата во все (включая кристаллические) участки полимера содержание введенной в растворитель нитроцеллюлозы также не превышало 20%.

С учетом молекулярных масс элементарного звена нитроцеллюлозы со СЗ = 2,26, то есть наличия в ней 0,76 ОН-группы на одно глюкопиранозное кольцо и молекулярной массы гексаметилендиизоцианата, стехио-метрическое соотношение между двумя компонентами (по массе) после несложных вычисления будет выглядеть как:

4,23 (нитроцеллюлоза) : 1 (диизоцианат).

В работе для повышения достоверности получаемых результатов были приготовлены 3 рабочие смеси: с добавлением 15, 20 и 25% диизоцианата, соответственно, по отношению к массе НЦ.

Прозрачная пленка, без видимых остаточных не растворившихся частиц нитроцеллюлозного волокна, получили для случая ввода 20% диизоцианата. Остаточный ацетон был удален в ходе вакуумирования полученной пленки.

Съемку дифрактограмм пленочного образца осуществляли на дифрактометре Rigaku Ultima IV. Использовалось CuKɑ-излучение c никелевым фильтром. Скорость вращения гониометра составляла 2 град/мин. Диапазон фиксируемых углов дифракции — 5-50° (2θ).

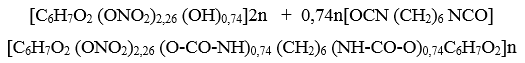

На Рисунке 2 представлена дифрактограмма химически модифицированной нитроцеллюлозы, с добавлением 20% диизоцианата. Хорошо видно сглаживание характерного рефлекса НЦ (110) при 2θ=13,1° со смещением диффузного максимума в область меньших углов, что свидетельствует об образовании твердого раствора внедрения [6] и практически полной аморфизации кристаллических областей химически модифицированного полимера.

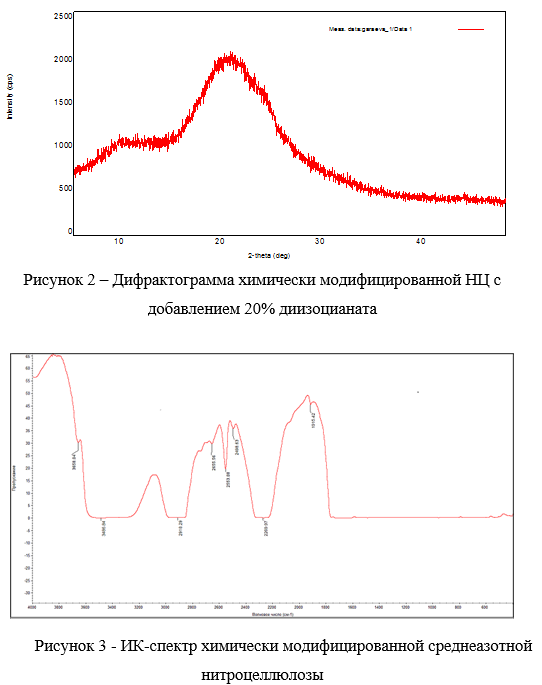

Для подтверждения наличия вторичной аминной группы -NH- в составе образующейся уретановой связи в химически модифицированной НЦ был снят ИК-спектр полученной пленки.

Анализ спектра показал (Рисунок 3) появление плеча в диапазоне частот 3550-3250 см-1, который связан с наложением полос поглощения валентных колебаний остаточных гидроксильных групп при С3 (3575 см-1) [7] и валентных колебаний вторичного амина (-NH-) в составе уретановой группы (-NH-CO-O-) в диапазоне 3450-3300 см-1 [8], наличие плеча, которое обусловлено наложение асимметричных и симметричных колебаний нитратных групп -NO2 в диапазоне частот 2950-2850 см-1 [9], а также выявил полосу поглощения, которая ответственна за асимметричные колебания непрореагировавшей диизоцианатной группы (O=N-C-) в диапазоне частот 2280-2230 см-1 [8].

Аморфизация НЦ в ходе ее химической модификации до введения пластификаторов открывает возможности не только однородного распределения азотнокислого эфира глицерина по всей массе полимерного связующего, что уже положительно скажется на эксплуатационных характеристиках изделий, но и позволяет проводить пластификацию при более умеренных сдвиговых усилиях, при которых вполне достаточно применять смеситель-экструдер, исключив операцию вальцевания.

Если предположение окажется верным — это прямой путь к реализации непрерывной схемы получения изделий на основе среднеазотной целлюлозы.

Наконец, равномерное распределение пластификатора по всей полимерной матрице позволит, возможно, вводить его в большем количестве, а это — повышение энергетического потенциала состава и, как следствие, увеличение скорости, при которой он работает, или единичного импульса.

Принимая во внимание ранее отмеченный в этой статье факт повышение твердости нитроуретановых пленок в сравнении с чисто нитроцеллюлозными, можно ожидать, что в составах с химически модифицированной нитроцеллюлозой будет выше удельная ударная вязкость, что обеспечит надежную работоспособность изделий при функционировании на более высоких скоростях.

4. Высокоэнергетические добавки, такие, например, как циклотетра-метилентетранитрамин, имеют по определению аминные группы. Этот факт приводит к двум важным следствиям:

1) повышается термодинамическая совместимость с нитроуретаном, который также имеет аминную группу в составе уретановой связи;

2) если вышеупомянутое предположение верно, это позволяет вводить высокоэнергетические добавки в большем количестве и, следовательно, повысить энергетику и единичный импульс композиционных материалов.

Подводя итог рассмотренным в этой работе новым подходам к созданию перспективных энергоемких материалов с учетом анализа предварительно полученных результатов, можно констатировать, что успешная реализация этих подходов будет способствовать:

1) разработке и внедрению технологии крупнотоннажного производства очищенной целлюлозы из лубяных культур (лен, конопля) на основе предложенного соавтором данной статьи термомеханохимического способа активации в ходе щелочной варки целлюлозного полуфабриката;

2) созданию и внедрению промышленной технологии получения химически модифицированной среднеазотной нитроцеллюлозы, которая предусматривает одновременное освоение промышленного производства иизоцианатов, например, на базе опытного производства ФГУП ГосНИИОХТ, расположенного в г. Новочебоксарск;

3) разработке непрерывной схемы производства энергоемких материалов на основе химически модифицированной среднеазотной нитроцеллюлозы с более высокими физико-механическими и эксплуатационными характе-ристиками по сравнению с существующими аналогами.

Авторы статьи выражают благодарность зав. кафедры ХТ ВМС КНИТУ проф. Косточко А.В. и доценту кафедры, к.т.н. Гараевой М.Р., за помощь в приготовлении образцов и съемке дифрактограммы и ИК-спектра химически модифицированной среднеазотной нитроцеллюлозы.

Литература

1. Марченко Г.Н., Нугманов О.К., Шакиров Р.И., Дебердеев Г.Я. Структурно-химические свойства целлюлозы и ее аналогов. Новые источники сырья, методы их переработки. Казань: Печать-Сервис XXI век, 2017. — 293с.

2. Технология получения целлюлозы из соломы травянистых растений / О. К. Нугманов, Н. П. Григорьева, Д. С. Нусинович, Н. А. Лебедев // Новые достижения в химии и химической технологии растительного сырья: материалы V Всероссийской конференции. Барнаул, 2012. — С.346-348.

3. Пат. 2343241 Российская Федерация, МПК7 D21С 5/00, D21С 1/06, D21С 9/12, D21В 1/16, D01С 1/02. Способ получения целлюлозы / Нугманов О. К., Григорьева Н. П., Лебедев Н. А., Хлебников В. Н., Яруллин Р. Н.; заявитель и патентообладатель ООО «НПО «Нефтепромхим». — № 2007115321/12, заявл. 12.04.07, опубл. 10.01.09; Бюл. №1. — 6 с.

4. Дементьева Д.И., Кононов И.С., Мамашев Р.Г., Харитонов В.А. Введение в технологию насыщенных материалов. Бийск: Изд-во Алт. гос. техн. ун-та, 2009 — 254 с.

5. Панкратов А.А., Магоня В.С., Свиридов А.Ф. Второе дыхание лаков на нитроцеллюлозной основе. — Мебельщик, 2016, № 4, с. 6-7.

6. Свиридов А.Ф. Структурные аспекты получения и пластификации нитроцеллюлозы. — Диссерт. на соиск. уч. ст. канд. хим. наук, М., 1985. — 116 с.

7. Жбанков Р.Г. Инфракрасные спектры и структура углеводов. Минск: Наука и техника, 1972. — 456 с.

8. Преч Э., Бюльман Ф., Аффольтер К. Определение строения органических соединений. (Таблицы спектральных данных). / Пер. с англ. Тарасевича Б.Н. М: Мир, БИНОМ. Лаборатория знаний, 2006. — 441 с.

9. Коваленко В.И., Марченко Г.Н., Храпковский Г.М. Молекулярная структура нитрата целлюлозы: от получения до термодеструкции. Казань: Изд-во КГЭУ, 2009. — 344 с.